Manual

do

Maker

.

com

DIY - "Objeto impossível" - ou, "tensegridade"

Já rodaram pela Internet alguns projetos "objeto impossível" feitos com o recurso mecânico conhecido como "tensegridade" - ou, "integridade tensional", que é a aplicação de compressão e tração simultaneamente. Essa técnica gera resistência, estabilizando objetos de qualquer tamanho. Um bom exemplo são as antenas de rádio, finas e altas, equilibradas por tirantes.

Não tem mistério. Basicamente, devemos usar forças opostas afim de obter a estabilidade. No caso da antena, ela tombaria por si só ou com rajadas de vento. Os tirantes a comprimem sobre o solo. Como toda a ação tem uma reação inversamente proporcional, as forças se equilibrarão (será que é isso?). Claro, os tirantes precisam exercer força idêntica para obter o máximo equilíbrio, mas isso é fácil, porque os tirantes forçarão a reação da força oposta. Também, o número mínimo de tirantes deve ser 3 para um equilíbrio adequado, mas pode ter qualquer número superior. Na imagem de destaque desse artigo demonstro o "objeto impossível" de 4 tirantes.

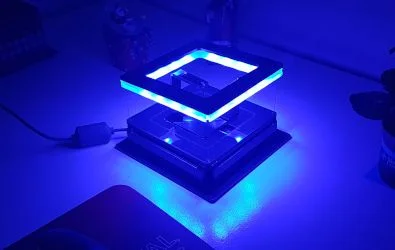

Muito provavelmente você já viu isso em outros lugares, mas algumas estruturas são notáveis, como essa belezinha suspensa:

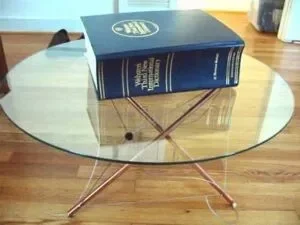

Devido ao efeito agradável aos olhos, também é utilizado em decoração, como por exemplo nessa mesa de centro:

Nesse ótimo documento da PUC-RJ você encontra especificações técnicas importantes, vale a pena dar uma conferida.

Objeto impossível

"Objeto impossível" é um nome popular bacana, afinal, tensegridade não é um nome fácil de lembrar. Logo mais acima citei a terceira lei de Newton - parece perfeita a explicação, mas conforme Buckminster Fuller demonstrou, esse é um fenômeno complementar, e não oposto. Também podemos dizer que a ação de puxar para si é convergente, enquanto a força de empurrar é divergente.

Escolhi a forma quadrada para ficar mais interessante (pelo menos a meu ver) e para melhor aproveitamento do material. O modelo é composto por duas peças idênticas quadradas de 10x10 cm e ~2,7mm de espessura. O ajuste ficou muito fácil graças à simetria. O espaçamento entre as bordas ficou em torno de 7 cm e as partes que recebem a força da gravidade (ou a força convergente) foram dobradas na dobradeira de acrílico, o que facilitou o acabamento perfeito da peça e conferindo um aspecto visualmente mais complexo do que realmente é.

Esse objeto pode ser feito com palitos de sorvete e preso com barbantes, por isso qualquer um pode reproduzir o efeito em casa. No meu caso, utilizei fio de cobre esmaltado de 0,3mm, tornando-se praticamente invisível. Também, esse fio é suficiente para corrente advinda de uma MCU que controle LEDs endereçáveis, de modo que não pude deixar de complementá-lo, fazendo uma luminária de mesa cuja iluminação vem da "parte flutuante". Não vou me repetir em relação à implementação, vou apenas recomendar as leituras relacionadas a LED endereçável, sendo o mais antigo esse aqui. Escrevi mais sobre NeoPixel, usando o WS2811. Mostrei o uso de NeoPixel com ESP8266, no cubo Tesseract e controle pixel a pixel. Não falta leitura para isso, hum?

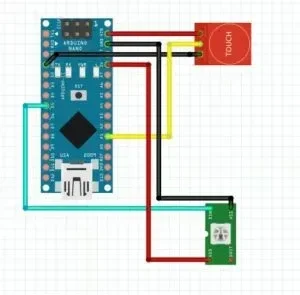

A microcontroladora que tenho utilizado nesses projetos é o Arduino Nano, devido à porta USB. Essa placa eu compro na CurtoCircuito, parceiro do nosso blog. Passe na loja virtual e dê uma conferida.

Wiring da Luminária impossível

Não é tão simples quanto o objeto básico, mas reproduzir o projeto em casa é possível sim. Talvez em escala maior seja o ideal, já que o processo maker pode ser todo manual. Para ligar e desligar, utilizei um sensor de toque capacitivo TP223, que já demonstrei nesse outro artigo. Os LEDs endereçáveis são o WS2812b, que já referenciei também em vários artigos:

O wiring dos LEDs e do sensor de toque capacitivo é esse:

O código pode ser de qualquer um dos outros artigos supracitados. O tempo total de projeto deve ser algo em torno de 3 horas de trabalho, dependendo dos materiais empregados e suas habilidades.

Fases da produção

Mais uma vez me desculpo por não ter filmado de cara. Estava tão concentrado que só fui me dar conta do esquecimento após iniciar a montagem dos LEDs. Apenas para descrever o árduo processo, vou discorrer em breves palavras os momentos.

- Projeto em CAD - primeiro momento

- Corte laser, após definir os materiais e a solução para o difusor

- Lixamento do acrílico cristal do difusor

- Dobra da base na dobradora de acrílico

- Colagem dos LEDs na peça superior

- Corte da fita condutiva para interconexão dos LEDs endereçáveis

- Solda das conexões entre a fita condutiva e os LEDs endereçáveis

- Conexão e solda dos fios de cobre

- Teste dos LEDs, usando pinças de teste às pontas dos fios

- Colagem do difusor sobre os LEDs

- Teste de sensibilidade do sensor de toque capacitivo.

- Colagem do sensor de toque capacitivo à base

- Mapeamento das conexões (o desenho feito no Fritzing, disposto mais acima)

- Posicionamento dos tirantes na base

- Colagem da parte inferior à base

- Estiramento

- Soldagem dos tirantes à microcontroladora

- Soldagem do sensor de toque capacitivo à microcontroladora

- Teste

- Colagem da base à bandeja

- Comemoração do nascimento de mais um projeto

Algumas fotos que tirei a partir do momento em que me lembrei que iria escrever o artigo:

Aplicação do objeto impossível

É apenas um projeto maker se feito com palitos de sorvete, arame duro ou outro material, mas ainda pode servir como objeto de decoração, dependendo do acabamento que você der à peça. O mais atrativo é como objeto de decoração, sem dúvidas. Pode-se colocar peso sobre ele e será tão resistente quanto o material suportar, tanto nas partes sólidas quanto nos tirantes, por isso uma mesa de centro com tampo de vidro é uma ideia legal de projeto. No caso, fiz duas versões do "objeto impossível", sendo que a segunda nomeei como "luminária impossível". Perdoem-me por mostrar a imagem de protótipo como referência, mas só cortei esse como modelo básico para a prova de conceito. A partir dessa versão, modifiquei o projeto para adicionar uma pequena melhoria que auxilia a deixar os tirantes mais discretos ainda.

No modelo básico o custo é baixo, mas no modelo "luminária de mesa" o preço sobe um bocado por diversas razões:

- Componentes eletrônicos

- Solda

- Material extra

- Mais dobra em máquina

- Colagem com colas especiais Sinteglas

- Tempo bastante considerável para montar a peça

Ambos os modelos estão (ou estarão, dependendo do momento em que você leu esse artigo) disponíveis em nossa loja para quem tiver interesse em adquiri-lo (e também ajudar o blog). Agora está no Loja Integrada como subdomínio, mas já foi comprado o domínio ateliaser**.com.br**, que já está disponível; ambos os endereços acessíveis. Na loja pretendo colocar preferencialmente produtos exclusivos (até que alguém copie), mas como não é fácil e rápido criar, a relação de produtos deve crescer discretamente. Hoje já são 6 produtos.

Vídeo

No momento, só fiz um vídeo de apresentação do funcionamento. Está no nosso Instragam, aproveite para nos seguir!

Na próxima peça dessa luminária impossível farei um vídeo do processo de produção, que estará disponível em nosso canal Dobitaobytebrasil no Youtube. Nele, mostrarei o desenho, corte, dobra, colagem e amarração. Aproveite para se inscrever em nosso canal e siga-nos também no Instagram.

O corte foi feito na CNC laser da ECNC, a L-560 com tubo de 100W. Ela é produzida no Brasil e posso garantir, é fantástica! Atualmente a ECNC tem também um novo modelo de entrada de menor custo, mais compacta, para uso doméstico, mas a minha está na sala. Se quiser mais detalhes, aqui está a razão pela qual indico a ECNC. Para não cair em arapucas, também escrevi sobre uma experiência terrível que tive com a marca de CNC laser mais odiada do mercado, a Visutec. E tem pessoas que passaram por situação muito pior, não se arrisque a perder dinheiro.

Apesar da CNC laser cortar diversos tipos de material (nunca corte materiais que contenham cloro), eu prefiro sempre trabalhar com acrílico, uma vez que o material sai acabado. No caso, uso acrílicos especiais da Sinteglas, cuja indústria produz acrílicos 100% cast - o melhor tipo de acrílico para se trabalhar e com ótima durabilidade. Tenho certeza que um dia o site deles funcionará bem, mas pra hoje o que temos é esse. Mas você pode conferir os mais de 500 tipos de acrílicos no Instagram. Recomendo também esse vídeo que fiz na fábrica da Sinteglas, mostrando como é produzido o acrílico. Também tenho uma playlist da ECNC, mostrando a fábrica e a apresentação da L-560.

Se pretende entrar na área mas está inseguro, os vídeos anteriores devem dar uma visão melhor a respeito, mas em nosso canal no Youtube você encontra também a playlist mostrando como desenhar seu projeto usando QCAD, além de vídeos de outros produtos como o jogo de xadrez que fiz, técnicas de colagem como a utilizada no cubo tesseract e a cúpula do reator arc1.

Conforme for criando os projetos, vou escrevendo sobre eles. Até a próxima!

Revisão: Ricardo Amaral de Andrade

Inscreva-se no nosso canal Manual do Maker no YouTube.

Também estamos no Instagram.

Djames Suhanko

Autor do blog "Do bit Ao Byte / Manual do Maker".

Viciado em embarcados desde 2006.

LinuxUser 158.760, desde 1997.